알루미늄 제련

글쓴이 : 村上智矢 氏, 日本軽金属株式会社グループ素材センター工程チームスラブ担当(〒4213297 静岡市清水区蒲原161)

Aluminium Reduction; Tomoya Murakami(Group Casting Center, Nippon Light Metal Company, Ltd., Shizuoka)

Keywords: aluminium, alumina, reduction cell hallheroult, prebake, soderberg

2019年6 月10日受理[doi:10.2320/materia.58.553]

1. 소개 Introduction

알루미늄은 경량성, 열전도성, 내식성 등으로 뛰어난 성능을 가지며 자동차재료, 건축재료, 일용품 등 다양한 용도로 사용되고 있으며, 현재 우리 생활에 빠뜨릴 수 없는 금속 중 하나입니다. 중국의 발전과 함께 세계의 알루미늄 잉곳 생산량은 해마다 증가해 현재는 6천만톤을 넘고 있습니다(그림1). 한때는 일본 국내에서도 알루미늄 잉곳이 생산되어, 1970년대에 160만톤 생산하고 있었습니다(그림 2)⑴.

그림1 신규 알루미늄 잉곳의 생산량 추이

그림2 국내 신규 알루미늄 잉곳의 생산량 추이

그러나 1970년대 후반부터 잉곳 생산량은 감소의 길을 걷고 있습니다. 알루미늄은 "전기 통조림"이라고 불릴 정도로 전기를 소비하며, 1 톤의 알루미늄을 생성하려면 15,000 kWh의 전력이 필요합니다. 이와 같이 방대한 전력을 필요로 하기 때문에, 1995년 전후의 오일 쇼크에 의한 전력 비용의 상승은, 국내의 알루미늄 제련 메이커에 있어서, 큰 타격이었습니다. 또한 엔고 등으로 국제적 가격 경쟁이 격화되고 경쟁력을 잃은 국내 메이커는 알루미늄 제련에서 철수를 할 수 밖에 없었습니다.

그래도 가늘게 이어가고는 있었지만, 일본 경금속에서는 알루미늄 제련을 계속하고 있었지만, 2014년에 설비 노후화를 이유로 제련 사업으로부터 철퇴해, 일본 국내에서 알루미늄 제련 공장은 없어졌습니다.

자원의 점에서 알루미늄을 생각하면, 지표로부터 10마일까지 있는 원소 존재 비율을 나타내는 클라크수에서는 산소, 규소 다음으로 3번째에 위치해, 철보다 많습니다(그림3). 실제로는, 알루미늄 단체(単体)로서 존재하지 않고, 보크사이트 중에 산화알루미늄(이하, 알루미나)의 형태로 존재하고 있다. 보크사이트로부터 알루미나를 제조하여, 그것을 원료로 하여 알루미늄이 만들어지고 있다. 여기에서는 알루미늄 제련에 대해 소개합니다.

그림 3 주요 원소의 클라크 수

2. 알루미늄의 역사

알루미늄의 기원은 고대 이집트에서 명반(K2SO4+Al2(SO4)3)이 첨가제·의약품으로서 사용되고 있었던 것에서 비롯 된다. 명반(alum)을 어원으로 하여, alumen, alumium 등을 거쳐, 현재의 aluminum이라고 불리게 되었다. 1782년 프랑스 과학자 A.L. 라보와제가 “명반석은 금속의 산화물일 가능성이 크다”는 설을 발표하고, 1807년 영국의 전기화학자 H. 데비가 명반석을 전기화학적인 분리 방법으로 분리를 시도하여 금속 알루미늄의 존재를 확인했습니다. 그 후, 1855년에 프랑스의 화학자 H.E.SC. 드빌이 화학 환원법에 의하여 알루미늄 제련을 개시했다. 그리고 1886년에 미국인 찰스 마틴 홀과 프랑스 폴 엘루가 각각 용융염을 사용한 전기분해에 의한 알루미늄 제련법을 고안하였다. 발명자의 이름을 따서 홀 엘루법이라고 불리며 알루미늄 제련이 공업적인 발전을 이루었다. 또한, 1887년에 오스트리아의 K.J. 바이어가 습식 알칼리법에 의한 알루미나 제조법을 발명한 것도 현재의 알루미늄 제련의 기초를 쌓아, 오늘에 이르고 있다.

3. 알루미늄 제련

알루미늄의 제련법에서는, 상술한 홀·엘법 이외에 토스법이나 서브 할라이드법, 용광로법 등 각종있는(2)-(4). 알루미늄을 사용하여, 부산물로서 염소 가스가 발생하기 때문에, 공해 문제나 설비 대형화 등에 어려움이 있어, 공업적인 알루미늄 제련법으로는 발전하지 않았다. 또한, 알루미나의 열에 의한 용해에서는, 융점이 2054℃로 매우 고온이어서, 노 내화물(炉耐火物)의 재질 선정이 곤란했습니다. 알루미나는 절연체이지만 홀과 엘루는 각각 약 1000 ℃의 용융 빙정석 (Na3AlF6)에 알루미나가 용해되어 전기분해 될 수 있음을 발견했다. 이 방법은 두 명의 이름을 따서 홀·엘루법이라고 이름이 명명되었고,

음극 : 2Al+3+6e → 2Al

양극 : 3O2--6e → 3/2O2

의 반응에 의해 알루미늄을 얻을 수 있다.

원료인 알루미나는 바이어법에 의해 보크사이트로부터 제조된다. 또한, 보크사이트는 알루미나분을 51~57% 함유하고, 제조되는 알루미나는 보크사이트량의 약 1/2이 된다. 여기서, 바이어법의 간략화 된 공정을 그림4에 나타낸다. 보크사이트는 추출공정, 분리공정, 석출공정을 거쳐 일단 수산화알루미늄으로 취출됩니다.

그 수산화 알루미늄을 소성하여 알루미나가 제조됩니다. 이 때의 알루미나의 순도는 알루미늄 잉곳의 순도에 크게 영향을 미칩니다. 다음으로, 알루미늄 제련에서 사용되는 반응로를 그림 5에 나타냅니다.

전해로는, 양극에 의해 제더베르그와 프리베이크로 크게 나눌 수 있습니다. 제더베르그로(炉)는 양극을 전해로(炉) 자체의 열로 소성해 가고, 양극이 소모되어 오면, 로(炉)의 상부로부터 양극의 근원이 되는 페이스트를 투입합니다. 한편, 프리베이크는, 미리 양극을 소성하고, 양극이 소모되어 오면 교환합니다. 제더베르그로(炉)는 도전봉의 양극에 대한 삽입 방향에 따라 세로형과 가로형으로 나눌 수 있다. 현재 세계에서 주류인 전해로(炉)는 프리베이크로(炉)이다. 전해로는 탄소로 만들어진 양극·음극이 배치되어, 음극에는 철이 매립되어 있다. 양극과 음극의 사이에 용융 빙정석(이하, 전해욕), 알루미늄 용탕이 있다. 이 때, 전해욕 중에는 어느 농도 범위에서 알루미나를 용해시키고있어, 전기를 통하게 함으로써 알루미나의 전기 분해에 의해 알루미늄이 생성된다.

그림 4 바이어 공정간 개략도

그림 5 전해로의 종류

그림6 홀・앨 법에 의한 알루미늄 제련 개략

그림7 Faraday 법칙에서 유도되는 알루미늄 이론 생성량

그림6는 홀·엘 법에 의한 알루미늄 제련의 개략을 나타냅니다.

보크사이트에서 제조할 수 있는 알루미나는, 보크사이트량의 약 1/2, 알루미나로부터 생성되는 알루미늄은 약 1/2이다. 실제로 알루미늄 제련에 의해 생성되는 알루미늄의 양은 전류량에 의해 결정됩니다. 이 알루미늄의 생성량은, 패러데이의 법칙 「석출량은, 단위 시간당의 전기량에 비례한다」로 부터 이론적으로 유도할 수 있다.

그림 7은 패러데이의 첫 번째 법칙에서 파생 된 알루미늄의 이론 생성량을 보여줍니다.

이와 같이 1A의 전기를 1hr 흐르게 하면 0.335g의 알루미늄을 생성할 수 있습니다.

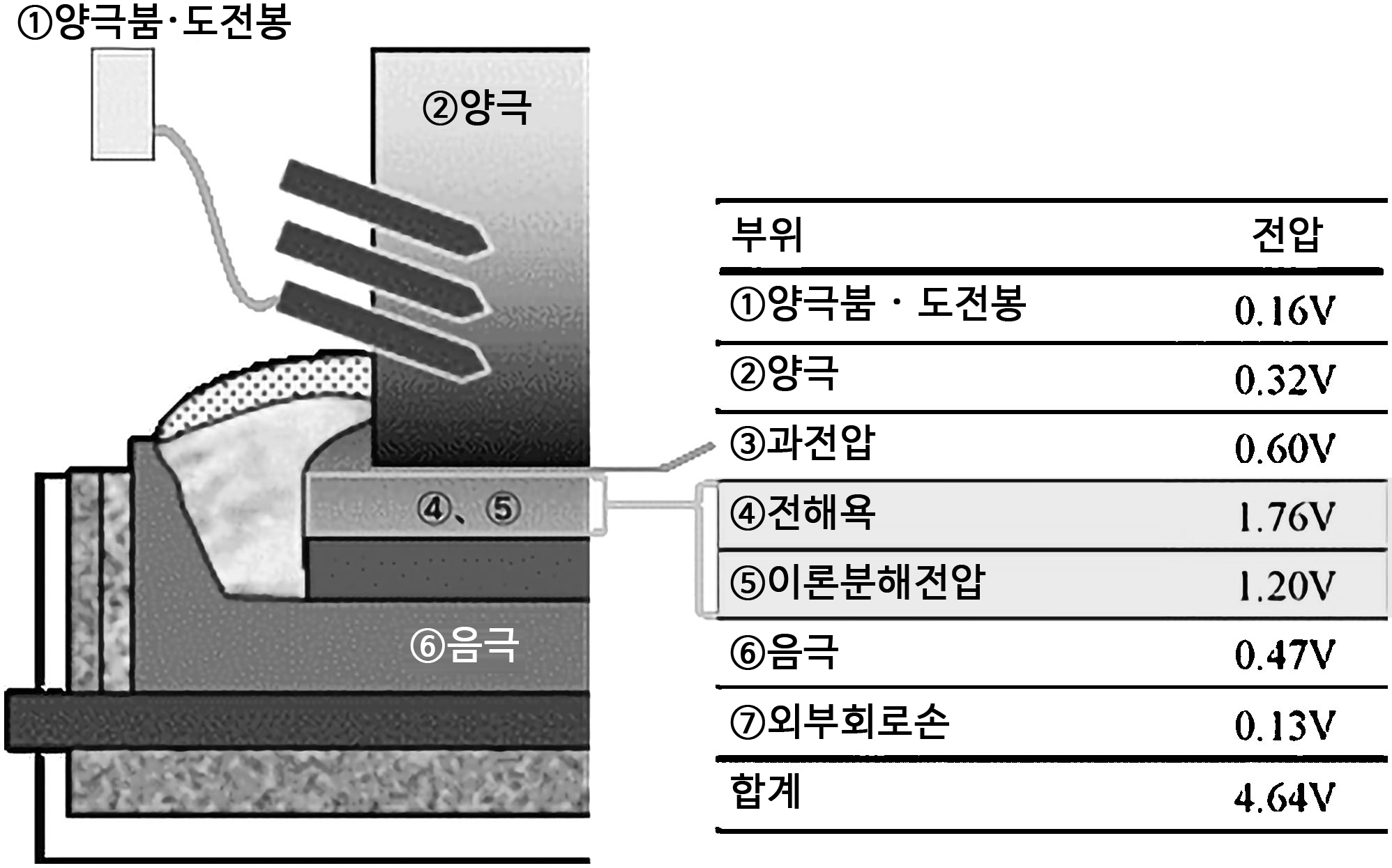

또한, 전해로에 걸리는 전압은, 1로(炉)당 4.5V 전후로 되어 있습니다(그림8).

그림8 전해로에 걸리는 전압

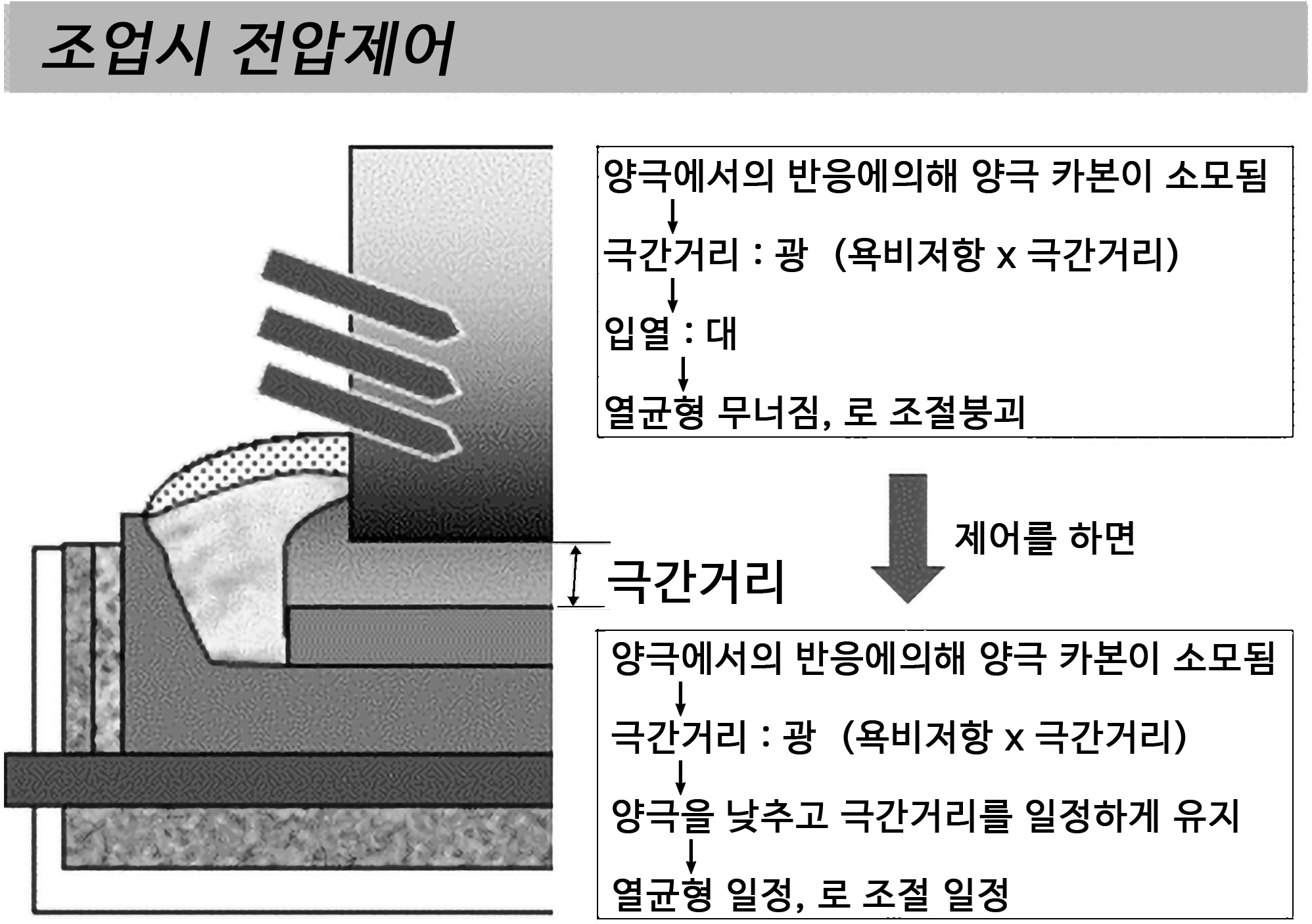

이 중, 전해욕에 걸리는 전압, 알루미나의 전기 분해에 필요한 전압이 조업 중에 변경할 수 있는 전압이 된다. 이 때, 양극 하면으로부터 알루미늄 용탕 표면(溶湯表面)까지의 거리를 극간 거리라고 한다. 양극이 알루미나의 전기 분해로 생긴 산소와 반응하여 이산화탄소로 배출되어 소모되기 때문에 반응의 진행과 함께 극간 거리는 넓어진다. 어떤 제어도하지 않으면, 극간 거리가 넓어짐과 동시에 전해로에 걸리는 전압이 증가하여 입열(入熱)과 출열(出熱)의 균형이 무너져 불안정해진다. 따라서, 극간 거리를 일정하게 하는 제어, 즉 양극 위치를 일정하게 하는 제어가 행해지고 있다(그림 9). 전해욕(電解浴)은 용융빙정석뿐만 아니라, 불화리튬(LiF)이나 불화칼슘(CaF2) 등의 불화물을 첨가하여 전해욕의 성질 개선이 이루어지고 있다.

그림 9 전해로의 제어.

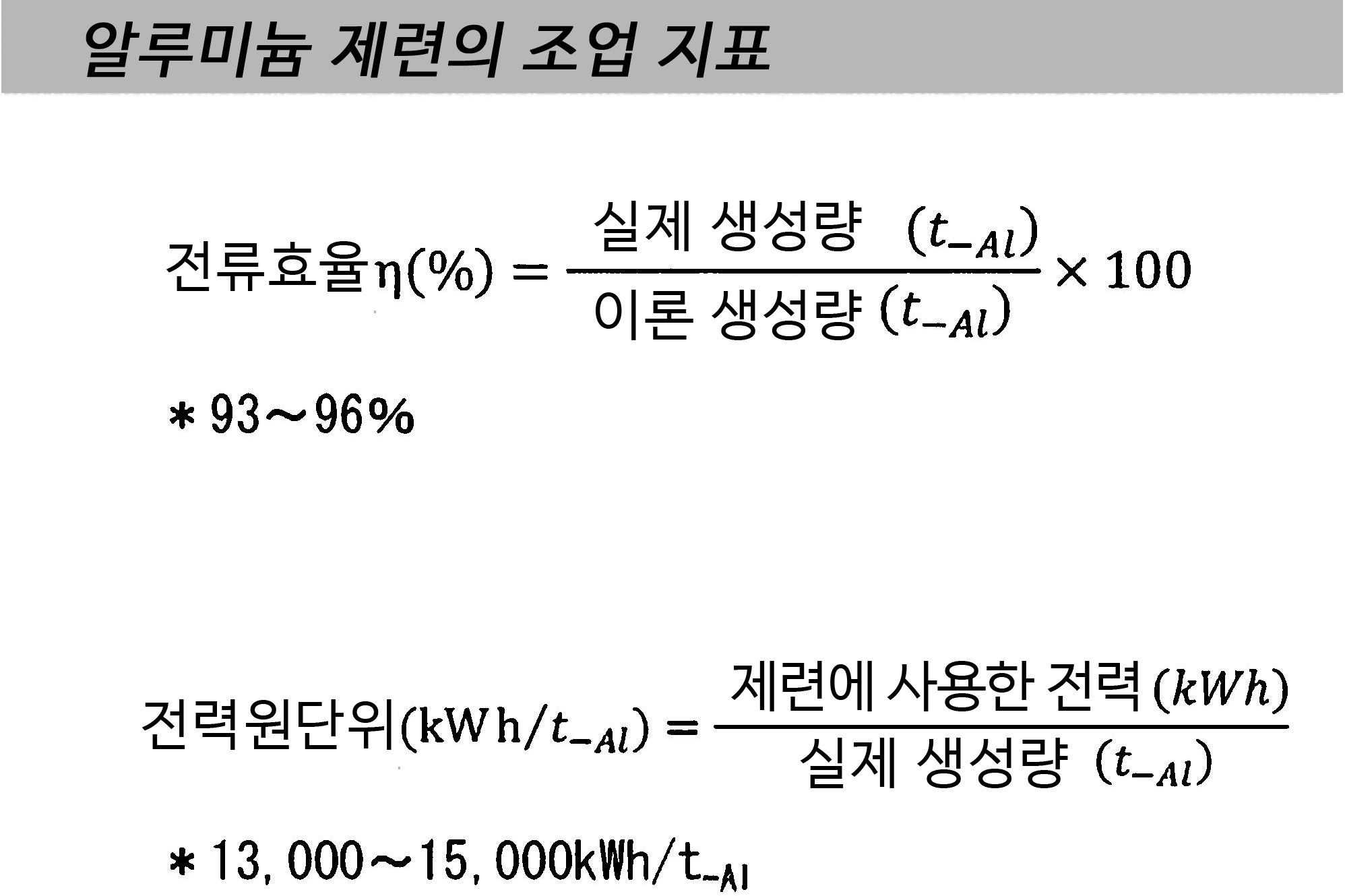

이것은 전해욕의 융점이나 전기 전도도 등을 개선할 목적으로 첨가되고 있다. 또한, 전해욕의 조성 관리를 할 때, 전해욕 중의 불화나트륨과 불화알루미늄의 비율로 표현되는 욕비(Cryorite Ratio)라고 하는 수치를 소정의 범위가 되도록 불화나트륨이나 불화 알루미늄을 첨가하여 관리하고 있다. 알루미늄 제련의 운전 지표에는 전류 효율 (%)과 전력원 단위 (Kwh/t-Al)가있다 (그림 10). 전류 효율은, 이론 생성량에 대한 실제 생성량 비율이며, 전력원 단위는, 1톤의 알루미늄을 생성하는데 필요한 전력을 나타낸다. 전해로(電解炉)의 배치나 양극 품질의 개선 등에 의해, 전류 효율·전력원단위는 개선되고 있습니다.

그 밖에도 컴퓨터 시뮬레이션 등을 이용하여, 최적의 전해로 설계 등이 이루어져, 지금에 이르고 있다.

그림 10 알루미늄 제련의 조업 지표

4. 향후 전망

알루미늄 제련에 대해서는 에너지 절약과 고효율화를 도모하는 한편, 지구 온난화에 대한 이산화 배출량의 삭감이 필요하다. 온실가스 감축에 대해서는 최근 혁신적인 발표가 이루어지고 있다. 그것은 탄소가 없는 새로운 알루미늄 제련 기술입니다. 이 새로운 제련 기술에서는 배출되는 가스가 이산화탄소 등의 온실가스가 아니라 산소인 것, 그리고 종래의 수명을 30배 이상 웃도는 양극·음극도 포함되어 있습니다. 따라서 알루미늄 제련은 여전히 개선 될 여지가 있으며, 추가 개선을 기대하고자 합니다. 그러나, 일본에서는 해외와 동등한 알루미늄 제련 공장을 다시 건설·가동하는 것은, 전력 비용의 면 등을 고려하면 현실적이지 않습니다.

따라서 알루미늄 잉곳을 사용하는 경우, 현재와 마찬가지로 해외에서 구입할 수밖에 없다고 생각됩니다. 그러나, 잉곳이 아닌 알루미늄의 재활용으로 부터 추진하는 것이 알루미늄 제련공장을 갖지 않는 일본이 취해야야 할 모습이 아닐까 생각합니다.

현재도, 각종 용도에 사용된 알루미늄이 리사이클되고 있지만, 보다 미세하게 합금별로 선별되면, 보다 리사이클되는 용도가 넓어진다고 생각합니다. 현재, 리사이클에서는, 레이저 유도 브레이크다운 분광법(LIBS: Laser-Induced Breakdown Spectroscopt)의 레이저에 의해 알루미늄 합금의 성분 분석을 실시하여 알루미늄 합금을 식별·선별하는 기술이 있습니다. 이러한 재활용 기술의 발전으로 인해, 재활용되는 알루미늄의 사용 용도가 넓어질 것으로 기대됩니다.

상기 내용의 글쓴이 :

村上智矢 씨

2006年名古屋工業大学大学院機能工学専攻修士課程修了

主な略歴

2006年4 月日本軽金属株入社

2010年1 月アルミニウム製錬操業担当

2015年4 月スラブ鋳造の生産管理現職

専門分野アルミニウム製錬操業管理

◎アルミニウム製錬の操業管理を担当.軽金属学会主催の基礎技術講座にてアルミニウム製錬の講師を長年務める.

문헌

( 1 ) 日本アルミニウム協会現場で生かす金属材料シリーズ,(2007), 171-173.

(1) 일본 알루미늄 협회 : 현장에서 살리는 금속 재료 시리즈, (2007), 171-173.)

( 2 ) 大澤直よくわかるアルミニウムの基本と仕組み,(2010), 39.

(2) 오자와 나오 : 잘 알고있는 알루미늄의 기본 및 구조, (2010), 39.)

( 3 ) 土橋倫男軽金属,44(1994), 406-417.

( 4 ) 横川晴美熱測定,11(1984), 72-80.

O-TRP 상담 문의 : Tel : 070-7747-8290

E-Mail : tjchung@naver.com

홈페이지: http://k.o-trap.cn

'스팀트랩(드레인배출기,O-Trap)' 카테고리의 다른 글

| 증기의 특징, 몰리에르 선도의 이해, 습도를 낮추고 건도를 높히는 건증기 배관라인이어야 에너지 절약성을 향상시키는 것이다 (0) | 2020.04.25 |

|---|---|

| 플래시 증기(재증발증기) 와 플래시 탱크 Flash Steam & Flash Tank (0) | 2020.03.18 |

| 감압밸브의 장점 (증기 시스템에서 감압밸브의 메리트) (0) | 2019.10.17 |

| "버켓타입 스팀트랩"과 "고정 오리피스식트랩인 O-TRAP"과의 응축수 배출 모습을 동영상으로 비교 (0) | 2019.06.26 |

| 증기 건조기에 있어서, 스팀 트랩의 역할(Steam Dryer & Steam Trap)-Steam Counseling-Ⅱ (0) | 2019.06.07 |