제지공장의 실린더 건조기 증기 에너지절감에대한 개선 방법

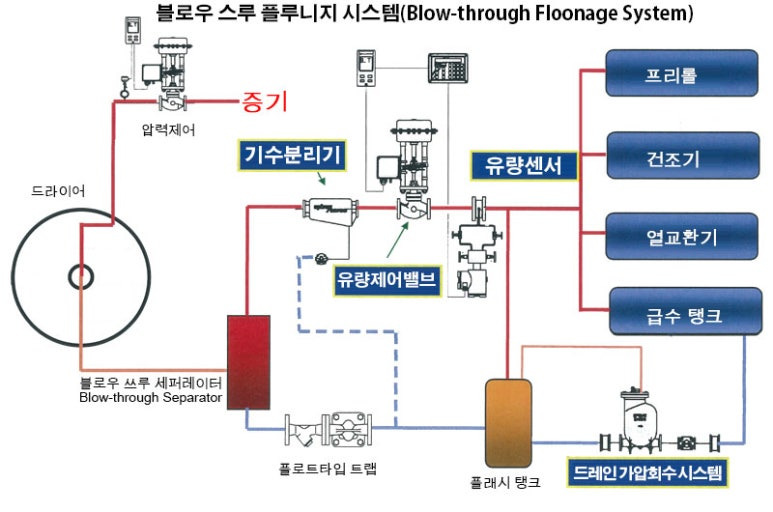

The “Flonage” System is the system which brings a dryer perfect condition, by controlling blow rate with a separator and steam flow meter installed on the downstream of the dryer. The "Flonage" system enables heating pressure (temperature), revolving speed and steam blow rate to be standardized in figures. Also, this system is highly effective in optimizing energy consump tion rate by minimizing steam blow rate to downstream. Advantages of the "Flonage" system are as follows.

1. Easy standardization by optimizing blow rate in figures for a best manufacturing condition.

2. Stable production by blowing quantitatively, no matter how pressure fluctuation on the down- stream is.

3. Minimizes energy consumption unit by the decreasing unnecessary steam blow.

4. Improves boiling in the condensate tank.

“플로네이지” 시스템은 건조기 하류에 설치된 분리기와 증기 유량계로 송풍률을 제어하여 건조기에 완벽한 상태를 제공하는 시스템입니다. “플로네이지” 시스템은 가열 압력(온도), 회전 속도 및 증기 송풍률을 수치로 표준화할 수 있게 해줍니다. 또한 이 시스템은 증기 송풍률을 하류로 최소화하여 에너지 소비율을 최적화하는 데 매우 효과적입니다. “플로네이지” 시스템의 장점은 다음과 같습니다.

1. 최적의 제조 조건을 위해 송풍률을 수치로 최적화하여 쉽게 표준화할 수 있습니다.

2. 하류의 압력 변동이 아무리 심하더라도 정량적으로 송풍하여 안정적인 생산.

3. 불필요한 증기 송풍을 줄여 에너지 소비 단위를 최소화합니다.

4. 응축수 탱크의 끓는점을 개선합니다.

1. 개요

제지공장 실린더 건조기에서 증기에너지가 사용된 후에 발생하는 응축수를 배출시키는데 있어서, 드레네지 시스템=Drainage System 이 이용되고 있습니다.

원래대로라면, 각 Dryer Cylinder에 스팀트랩을 각각 설치하여 각기 기수분리해 배출시켜야 하는데, 기존의 작동식 트랩은 작동차압에 대략 0.1 MPaG가 필요하여, 이 조건(최저작동차압)을 확보할 수 없는 경우(특히 저압계통에서) 응축수(드레인) 고임이 발생할 우려가 있기 때문에, 어쩔 수 없이 Dranage System이 채택되어 온 것으로 보입니다.

최근, 에너지 절약에 대한 대처는 모든 분야에서 진행되고 있으며, 제지 업계에서도 다양한 대책이 요구되고 있습니다. 초지기의 드라이 파트에서도, 습지를 목표의 수분까지 건조시키는 공정에서, 어떻게? 증기 사용량을 삭감할 수 있는가? 가 열쇠이며, 에너지 절약에 직결되는 과제이라고 생각합니다.

건조 효율이 향상되고 있는 가운데 응축수 배수 시스템(Drainage System)으로서, 현재의 초물(抄物)에 충분히 대응할 수 있는지를 검토해 나갈 필요가 있습니다. 배수 시스템(Drainage System)의 기본 개념에는 변화가 없지만 그 역할에 대한 기대는 더욱 높아질 것으로 보입니다.

즉, 배수 시스템(드레네지 시스템=Drainage System)의 에너지 절약'이라는 것으로 현재의 시스템을 재검토함으로써 그 효과와 가능성에 대해 알아보고자 함입니다.

2. 드라이 파트에서의 건조에 대하여

초지기에서의 드라이 파트의 기능은 습식 파트(Wet Part)로 기계적으로 탈수할 수 없는 수분을 열에너지로 탈수(건조)하는 파트입니다. 예를 들어 친숙한 현상으로 세탁물의 건조를 관찰하면 세탁물은 햇빛이 잘 맞는 장소에 펼쳐 두면 빨리 건조됩니다. 바람에 닿으면 더 빨리 말린다라는, 이 현상은 햇빛에 노출됨으로써 태양열의 복사를 받아 세탁물의 온도가 상승하기 때문이며, 바람에 노출되면 세탁물에 접하는 공기의 압력이 떨어지고, 수증기 분압과 기화 온도가 내려가기 때문에 물질 이동 속도가 촉진되어 빨리 건조되는 현상일 것입니다. 그러나 비가 내리는 날에 바람이 없는 실내에 세탁물을 펼쳐 놓아도 능률은 좋지 않지만 건조는 한다는 것입니다. 그것은 실내 공기가 포화 상태가 아닌 경우의 현상입니다. 종이의 건조 속도는 항률 건조의 경우, 일반적으로 다음 식으로 표현할 수 있습니다.

R=K · (pm - pa)

R : 건조 속도 (kg/m2h)

K : 경막 물질 이동 계수 (kg/mzhmmHg)

pm : 종이 넘치는 포화 증기압 (mmHg)

pa : 종이와 접하는 공기의 수증기 분압 (mmHg)

세탁물과 종이는 경막물질 이동계수 K가 다르지만 (pm - pa)의 조건은 같다고 생각해도 좋고, 세탁물은 태양의 복사열에 의해 축축해져 pm이 커져 건조 속도가 향상되는 것입니다. 바람이 있으면 pa가 작아지고 건조 속도가 향상됩니다. 또한, 실내에서 이러한 조건이 발생하지 않아도 실내의 공기가 포화 습기 공기의 상태 pm = pa가 아닌 변화, pm-pa는 0보다 커지기 때문에 건조는 됩니다. 드라이 파트 전반의 건조 공정을 관찰하면, 처음에는 대부분의 에너지가 종이의 가온에 소비되지만, 동시에 건조도 시작되어 잠시 후 항율 건조대에 들어갑니다. 또한 건조가 진행되면 건조 효율이 저하되는 감율 건조대로 옮겨져 평형 수분과의 관계 등 복잡한 양상을 나타내지만, 대국적으로 건조를 파악하는 경우는 항률 건조의 식이 알기 쉬운 식입니다. 경막 물질 이동 계수 K는 종이의 두께, 원료의 배합 등의 제물 고유의 조건과 밀접한 관계가 있어 복잡한 요인에 좌우되는 성질이 있습니다.

이 식으로 건조 속도를 계산하는 것은 K의 수치 폭이 크기 때문에 적절한 계산식이라고 할 수 없습니다. 그러나 건조 조건을 이해하는 데 편리한 공식입니다. 드라이파트에 있어서 드레네지 시스템(배수시스템=Drainage System)은 「태양」의 역할을 하고, 종이 표면 온도의 포화 증기압 pm을 컨트롤(제어) 한다고 말할 수 있으며, 푸드 펜틸레이션 시스템은 「바람」의 역할을 하고 , 종이에서 증발한 수분을 배출하는 설치인 동시에 수증기 분압(pa)을 컨트롤하고 있다고 할 수 있습니다.

종이의 건조 속도는 주변 공기의 상태에 따라 크게 달라집니다. 젖은 공기보다 건조한 공기가 수증기의 포함 능력이 높습니다. 효율적으로 종이를 건조시키기 위해서는 실린더 드라이어로 가열되어 발생하는 수증기에 온도가 높은 건조한 공기를 유동시켜 포화습기공기가 되기 전에 배출하는 것이고, 급기와 배기의 균형이 중요합니다.

건조에 있어서 드레니지시스템(배수시스템)과 푸드벤치레이션 시스템은 밀접한 관계가 있습니다.

3. 드레니지 시스템

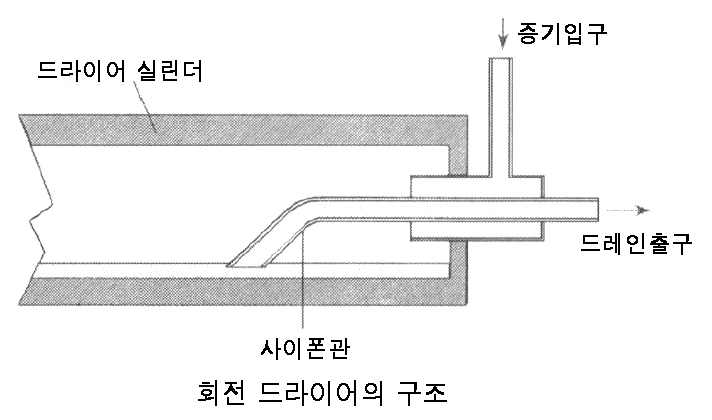

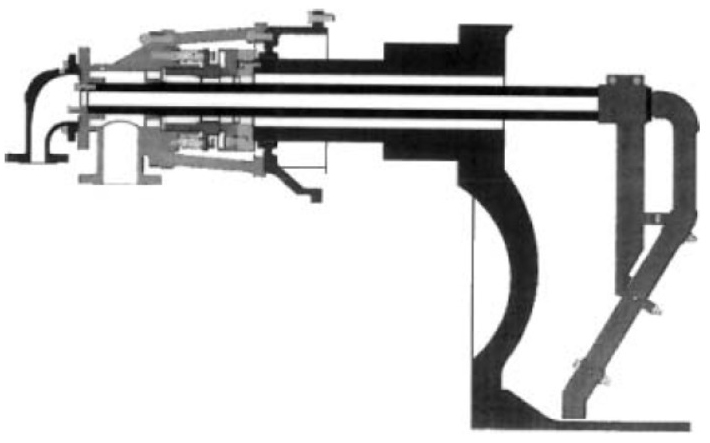

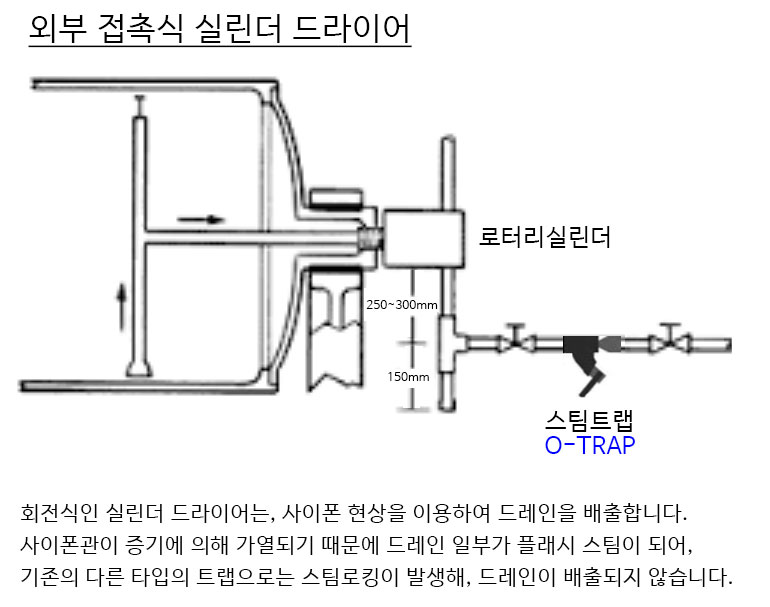

증기를 열매체로 한 일반 가열 장치에서는, 증기 입구를 상부, 드레인(응축수) 출구를 하부에 마련하여, 드레인을 자기중력(자중)으로 출구에서 배출할 수 있도록 설계됩니다. 그러나, 회전식 드라이어의 경우에는 중심에서 증기를 넣어, 보통 사이폰 관에 의해 중심 부에서 외부로 드레인을 배출하는 구조로 되어 있기 때문에, 드레인을 자중으로 배출할 수 없습니다(아래 그림).

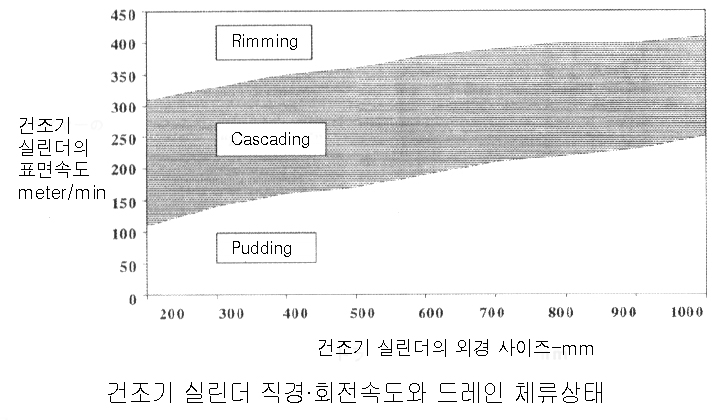

또, 이 드라이어의 회전스피드는 종이의 종류에 따라서도 다르지만, 매분 300m~1,000m로 빠르고, 드라이어의 직경이나 회전 속도에 따라 드레인의 체류 상태가 다르므로, 드레인 배출은 더욱 어려워집니다(아래 그림).

또한, 제지 산업에서는 『드레니지』 나 『블로스루』 등 입구와 출구에서 차압(△P)을 확보하기 위해 다양한 궁리를 하고 있습니다.

일반적으로 드라이 파트의 실린더 드라이기에 효율적으로 증기를 공급하고 건조기에서 발생하는 드레인의 안정적인 배출을 목적으로 한 장치가 『드레니지 시스템(Drainage System, 배수 시스템)』입니다.

실린더에서 건조로 열전달하는 것은 일반적으로 사용되고있는 열전달식으로 계산할 수 있습니다.

Q=AU△t

Q : 전열량 (kcal/h)

A : 전열면적(m²)

U: 총괄전열계수(kcal/m2·h·deg. C)

△ t : 유효 온도 차 (deg. C)

또한, 계산의 번잡한 부분은 모두 총괄 전열계수, U로 대체하고, 전열면적은 종이와 실린더의 접촉면적을 이용하지 않고, 종이 폭의 실린더 표면적으로 계산합니다.

유효 온도차도, 올바르게는 증기쪽 입구와 출구, 종이쪽 입구와 출구의 로그 온도차이지만, 통상적인 계산은 증기의 포화온도와 종이의 온도의 산술온도차로 계산합니다. 총괄열계수는 총괄열저항의 역수를 말하며, 종이의 접촉열저항, 종이와 실린더간 공기층의 열저항, 실린더의 열저항, 실린더내 녹의 열저항, 드레인과 실린더간 공기층의 열저항, 드레인의 열저항, 드레인과 증기의 접촉열저항 의 합인 역수를 사용하는데, 이 외에도 종이속에 열 저항도 있어 종이두께와 프리니스, 원료배합, 종이함수율 등에 따라 달라지므로, 다통 실린더의 경우는 몇 개의 함수율군(그룹)으로 나누어, U계수를 예측합니다. 이러한 계산식으로 추정한 운전압력도 상당한 정밀도로 일치하므로 전열계수는 매력적인 계수입니다.

종이의 품질상 드라이버 입구의 실린더 몇 개는 낮은 온도로 합니다. 게다가 그 개수의 1~3배는 약간 높은 온도로 조절합니다. 나머지 갯수는 목표 수분율에 맞는 온도로서 건조를 끝냅니다.

이러한 온도제어는 일반적으로 증기압력과 포화증기온도의 관계 물성을 이용하여 압력이나 차압제어로 실시합니다.

드레니지 시스템(Drainage System)의 증기는 크게 3가지로 나눌 수 있습니다. 공급스팀, 블로스루스팀 그리고 플래시스팀이다. 공급스팀이란 습지를 목표수분까지 건조시키기 위해, 스팀메인에서 공급되는 증기이며, 압력 또는 그룹(군) 간의 차압 컨트롤로 고압그룹(군), 중압군, 저압그룹(군) 등 각 그룹(군)의 실린더 드라이어에 필요량 공급되는 증기입니다.

블로스루스팀이란, 실린더 드라이어(실린더 건조기)에서 드레인을 배출하기 위해, 필요한 증기이며, 스팀헤더와 드레인헤더의 압력차로, 연속적으로 드레인과 혼합되어 배출되는 증기입니다.

사이펀 장치에 따라 다르지만 차압 컨트롤 혹은 오리피스 등의 저항에 의해 그 양은 조정되는 것이 일반적입니다.

플래시 스팀이란, 배출된 고온의 드레인이, 보다 낮은 압력으로 감압될 때, 그 압력 차이에서 다시 발생하는 증기이며, 압력차가 클수록 그 양은 증가합니다.

시스템 내에서는 주로, 고압측 탱크에서 아래측 탱크로 드레인을 액면 컨트롤 하면서 보낼 때 발생합니다.

플래시율은 다음 식으로 계산합니다.

플래시율(%) = (고압측(h')-저압측(h'))/잠열 [저압측(h'-h')] x100

만일 10,000kg/h의 드레인을 압력 200kPaG의 탱크로부터 100kPaG의 탱크에 보낼 경우, 포화증기표로부터 구하면 (561.46-504.68)/2,201.56x100=2.58

플래시율은 2.58%가 되어 10,000kg/h의 드레인으로부터 258kg/h의 플래시 스팀이 발생하게 됩니다.

증기절감량을 검토할 때에, 주목해야 할 것은 습지를 목표수분율까지 건조시키기 위해서 필요한 증기량(열량)을 공급스팀, 블로스루스팀, 플래시스팀, 이것들을 균형있게 조합하여 보다 효율적으로 사용하는 것이라 하겠습니다.

4. 드레인 배출에 대하여

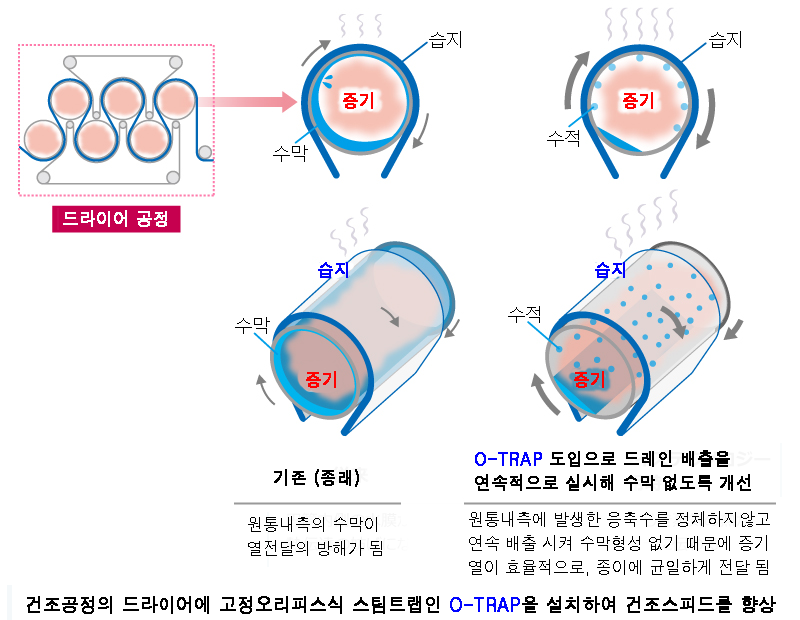

물의 열저항이나 비응축성가스의 열저항은 매우 큰 저항으로 전열을 방해하며, 드레인이 쌓이면 구동의 동력부하가 높아져 조업에도 영향을 미칩니다. 이런 것에서 드레인을 배출하는 것은, 건조공정에 중요한 영향을 가져옵니다.

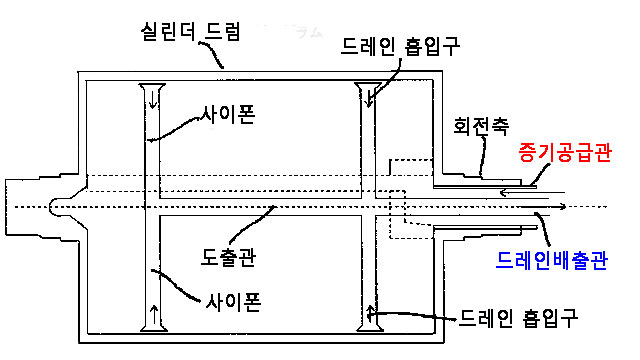

드레인 배출을 위해, 널리 이용되고 있는 것이 로터리 사이폰과 고정 사이폰입니다(그림1, 그림2).

|

로터리 사이폰 (그림1)

|

고정 사이폰 (그림2)

|

|

|

|

|

로터리 사이폰은 실린더와 함께 회전하므로, 내부 벽에 견고하게 밀착할 수 있고, 드레인 배출에 필요한 차압이 유지된 경우, 드레인의 수막은 극히 얇게 유지되고, 비응축성 가스도 배출되어 종이의 온도를 안정적으로 유지하는 것이 가능하게 됩니다.

고정 사이폰의 경우는, 실린더와 함께 회전하지 않으며, 사이폰 픽업은 항상 하향이기 때문에 원심력의 영향을 받지 않으므로, 로터리 사이폰에 비해 작은 차압으로 드레인을 배출할 수 있지만, 기계구조상 실린더 내벽과의 사이는 로터리 사이폰 보다 도 커집니다.

최근에는, 캔틸레버형의 고정 사이폰이나 오픈 기어용의 베어링지지형 고정사이폰이 개발되어, 증기압과 드레인 헤더로부터의 차압관리에서 해방되는 목적과, 실린더내에 바를 넣어 드레인을 교반함으로써, 고정사이폰도 로터리 사이폰과 같은 정도의 전열(伝熱)을 기대할 수 있기 때문에, 널리 이용되고 있습니다.

실린더 안에서 증발 잠열을 소비한 증기는 액화되어 드레인이 되고, 적절히 배출하지 않으면 실린더의 바닥(하부)에 쌓이지만 적절히 배출하면 원심력에 의해 실린더 내면에 링 모양으로 부착합니다. 이 상태를 리밍 상태라고 합니다.

로타리 사이폰의 경우 사이폰 픽업 (드레인 탄구) 그것은 쉘의 내벽에 부착되어 있으며, 사이폰 파이프는 실린더 밖에서 저널을 거쳐 쉘의 중심을 수평으로 나아가, 사이폰 픽업에 라디알로 접속해 있습니다. 배출해야 할 드레인이 라디알 파이프를 진행할 때, 원심력과 경합하여 원심력보다 큰 힘이 작용하지 않으면 수평파이프에 도달하지 않게 되어 드레인 배출을 할 수 없습니다.

원심력은 다음 식으로 계산합니다.

F=m·u²/g·R

F : 원심력 (kg)

m : 질량 (kg)

u : 속도 周速(m/sec)

R : 회전반경 (m)

만일 질량 1kg의 드레인이, 초속 500m/min으로 초조(抄造)되어 실린더 지름이 1,524mm인 경우의 원심력은, 9.3kg되므로 액체로 회수하려면 이것보다 큰 힘이 아니면 되지 않기 때문에 매우 곤란하게 됩니다. 그러나, 드레인에 소량의 증기를 혼입하면, 동일 체적(부피)의 질량을 줄일 수 있습니다. 예를 들어, 압력 1kg/cm²G의 상태에서 중량대비 10%의 증기를 혼입하면 비중이 약 1/100으로, 20% 혼입되면 약 1/200로 되므로, 원심력도 1/100로 줄거나 1/200로 감소하기 때문에, 필요한 힘도 102g, 51g으로 극단적으로 작아집니다.

이 원심력보다 충분히 큰 힘과 증기를 적당량 섞는 데 필요한 혼합 저항, 기액혼합체가 유동하는 경우의 저항의 합계로 실린더 내 압력과 드레인 헤더 압력 사이에 측정값에 맞는 차압을 설정하면, 계속해서 드레인을 원활하게 회수할 수 있다 할 수 있습니다. 그러나 초속이 1,000m/min 이내라도 증기를 10~30% 혼입할 필요가 있어 필요 차압도 0.3~0.5kg/cm2정도이지만, 초속 1,000m/min을 넘으면 차압유지가, 여러가지 제약을 낳는 원인이 되기 쉬운 면도 있습니다.

티슈 페이퍼 등의 대직경 실린더는, 상당한 고속에서도 반경 R이 크기 때문에 원심력은 의외로 작고, 일반적으로는 특수한 형태의 로터리 사이폰이 채용됩니다.

비중을 작게 하기위해 혼입된 증기는, 에어 히터에 이용하는 외에는 직접 이용의 수요가 없으므로, 서모 컴프레서를 이용해 고압증기를 사용하여 증기의 공급측으로 되돌리는 방법이 일반적입니다.

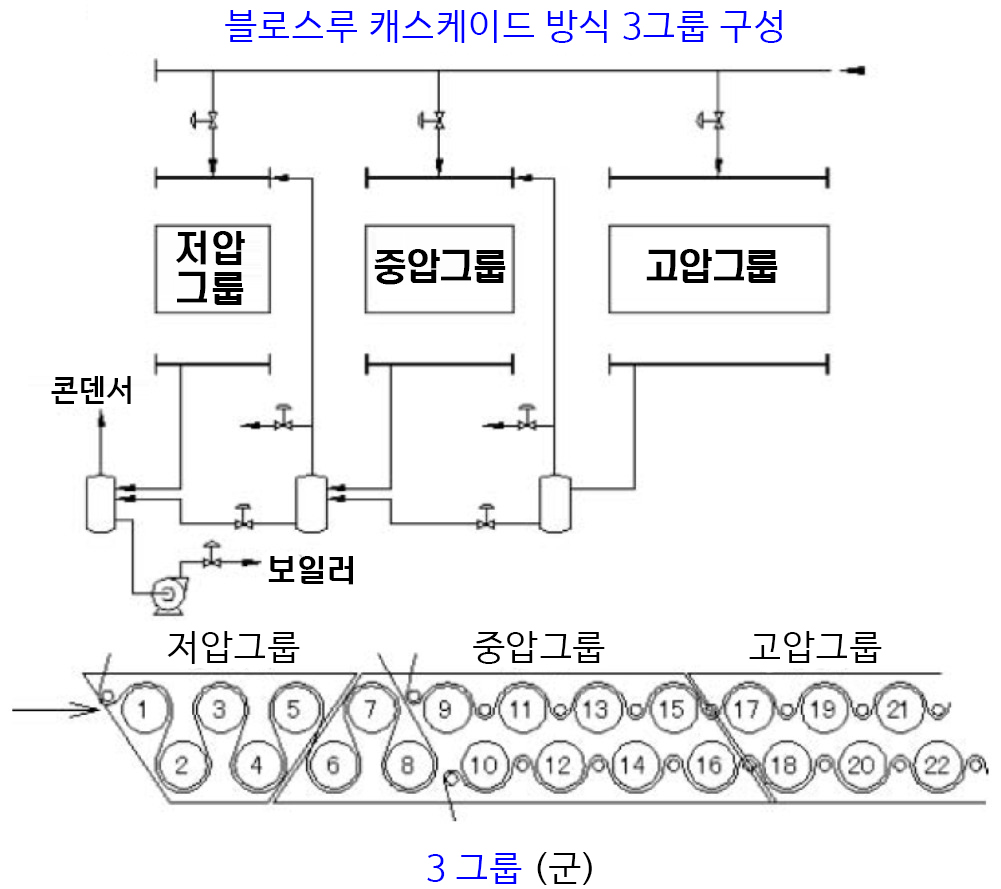

5. 블로스루 캐스케이드 방식

블로스루 캐스케이드 방식이란, 많은 초지기에서 채용되어 있는 시스템입니다. 전술한 바와 같이 일반적인 종이는 품질 상, 입구쪽의 온도를 낮추어 출구쪽으로 진행함에 따라 온도를 높이면서 목표한 수분까지 건조시킵니다.

포화 증기의 압력과 온도는 비례하고, 압력은 높은 곳에서 낮은 곳으로 흐르기 때문에, 이 물성을 유효하게 효율적으로 이용한 시스템입니다.

3그룹(군) 구성의 경우는, 고압군에서 중압군, 중압군에서 저압군으로 블로스루 스팀을 이용하게 됩니다. 이 경우, 그룹(군)간 차압이 확보되는 것을 전제로 하여 차압 관리가 중요하게 됩니다.

만일 사이폰 장치가 고정 사이폰으로, 드레인 배출에 필요한 차압을 20kPa, 블로스루 스팀을 효율적으로 사용하기 위해 필요한 그룹(군)간 차압을 30kPa, 최종 탱크의 압력이 0kPa로 했을 경우의 3그룹(군) 구성에서의 최저 조업 압력은 1그룹(군) 20kPa, 2그룹(군) 50 kPa, 3그룹(군) 80 kPa가 됩니다.

이 압력의 균형이 깨져서, 그룹(군)간 차압이 잡히지 않게 되면 실린더 드라이어 내에서 드레인이 빠지지 않는 상태가 되어, 차압을 강제로 확보하기 위해 놓친 콘트롤 밸브 등으로 대기 또는 콘덴서로 방출되어 버리게 되어 버립니다. 과건조 상태를 억제하기 위해서 고압군의 압력을 저하시켜 목표의 수분율로 하고, 다음 그룹(군)의 압력과의 압력 차이를 잡을 수 없을 경우에 이러한 현상이 일어납니다. 또는 블로스루 과다에 의한 다음 그룹(군)의 압력 상승 등을 생각할 수 있습니다. 대책으로서는 압력 또는 차압 설정을 가능한 한 작게 설정합니다.

드라이어를 통기 정지시켜 압력이 떨어지지 않도록 합니다. 또는 그룹(군) 구성을 재검토하고, 드라이어 개수를 적정한 그룹(군)으로 하는 등이 있습니다. 또한, 최종탱크의 진공장치를 증강해 마이너스 압력으로 하여 전체적으로 압력을 낮추는 방법도 있어, 근년의 초물의 경량화에 맞추어 대응해 나갈 필요가 있습니다. 저압군의 블로스루 스팀은 압력이 낮아지는 경우가 많으므로, 그대로는 다른 곳에 사용하기 어렵고, 가능한 한 소량으로 하는 것이 바람직합니다. (그림3).

궁극적으로, 최종 블로스루 스팀을 줄이기 위한 노력이 제일 핵심 내용으로서의 권장 사항입니다.

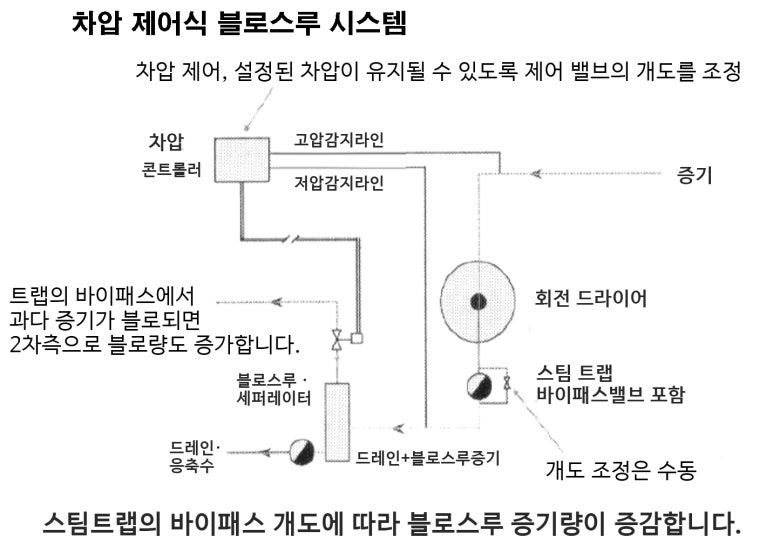

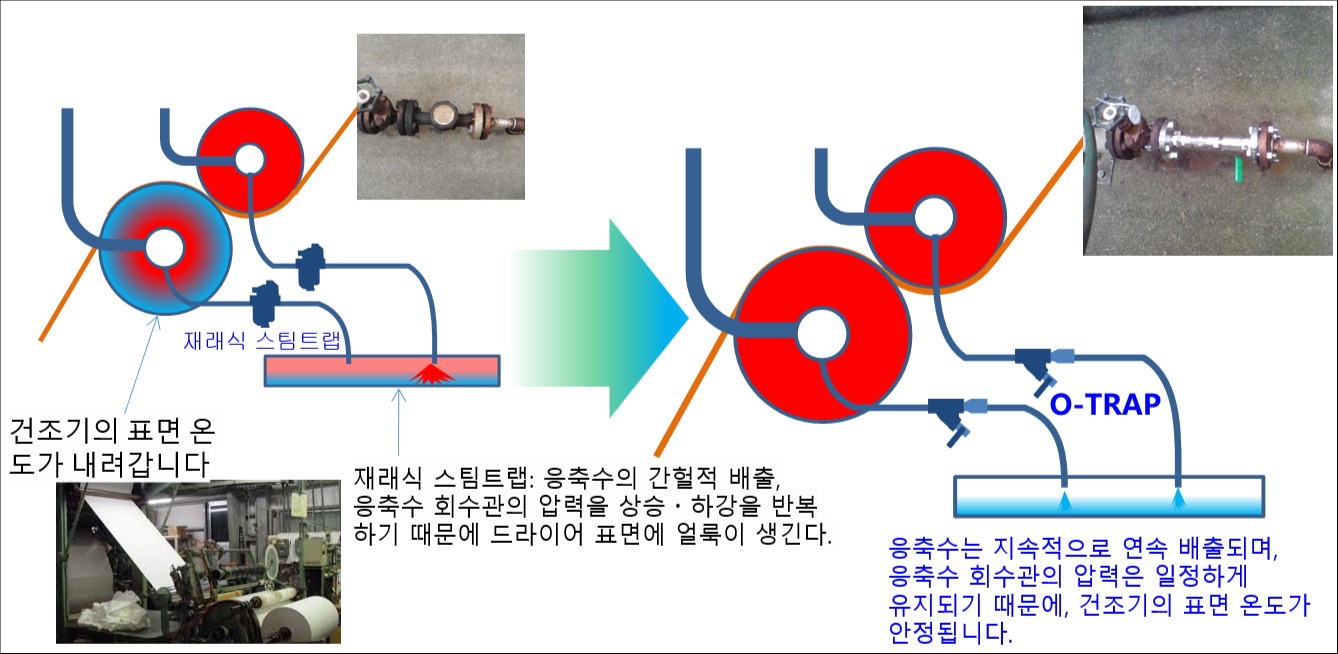

6. 차압 제어식인 블로스루 시스템의 문제점

차압 제어식 블로스루 시스템의 기본 플로우를 아래 그림에 나타냅니다. 이 시스템에서는 드라이어의 입구 증기 압력과 트랩 후의 압력을 감지하여 일정한 차압을 유지할 수 있도록 저압라인으로 증기를 블로우합니다. 리밍 상태의 드레인 배출은 트랩만으로는 어렵기 때문에, 트랩의 바이패스를 열어 증기와 함께 드레인을 방출합니다. 그러나 트랩 바이패스의 증기 누설량이 많으면 드라이어 전후의 차압이 감소하여, 저압라인에서 제어밸브보 더 많은 증기가 블로우됩니다.

즉, 트랩의 바이패스 누설량이 저압라인으로의 블로량을 결정합니다. 이들 차압 제어식 블로스루 시스템 의 문제점을 정리하면 다음과 같습니다.

1)드라이어의 드레인 배출을 트랩+수동 바이패스 밸브로 실시하고 있다.

2) 바이패스 밸브의 개도는 수동이므로, 적정한 블로스루 증기량을 숫자관리할 수 없다.

3) 제품 변경에 따른 드라이어의 속도 및 압력 변경에 따라 적절한 바이패스 열림 개도를 조정할 수 없기 때문에 통상은 누설과다가 되고 있다.

4) 과다한 블로스루 증기는 2차측에서 유효하게 이용되지 못하고, 드레인 탱크를 끓어 오르게하는 원인이 됩니다.

플로네이지 시스템 기본 플로우도

차압 제어식 블로스루 제어 시스템 그림

………◈………◈………◈………◈………◈………◈………◈………◈………

에너지절감을 이룩하기 위해서, 최종 블로스루 스팀을 줄이는 것인데, 자칫 잘못하면 이는 압력의 균형이 깨지는 등 부작용을 초래할 수 있습니다.

저압 그룹인 블로우스루 스팀의 대부분은, 압력이 낮고 다른 쪽으로의 이용이 어렵기 때문에 대부분이 대기 또는 콘덴서로 보내집니다. 이 블로우스루 스팀을 어떻게든 이용함으로써, 에너지절약을 도모하고 최대한으로 증기를 효과적으로 이용할 수 있는 가능성을 찾아보려는 노력에 비해서, 보다 훨씬 더 많은 에너지 절감 및 드레인 배출에 탁월한 제품을 소개합니다.

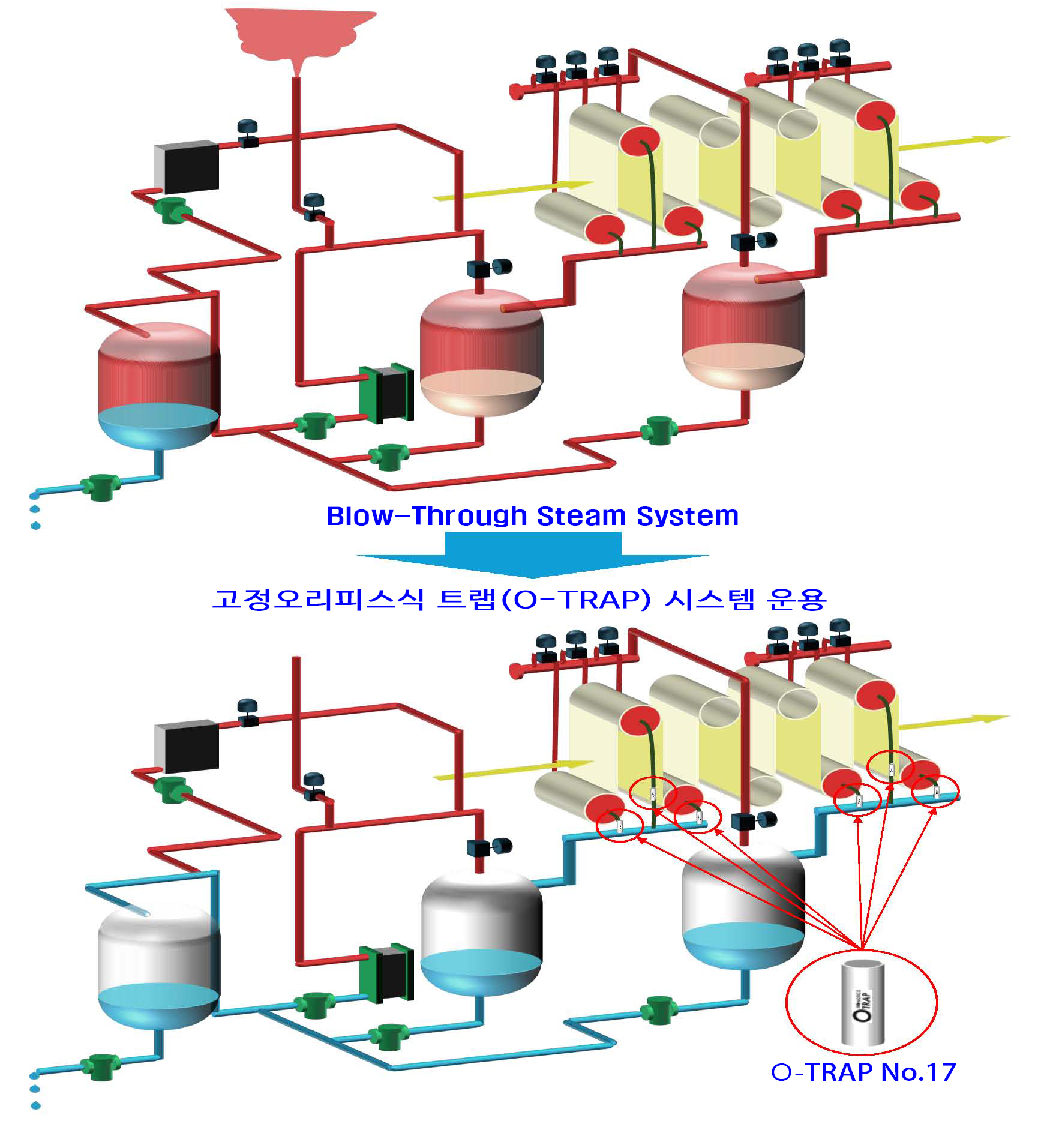

고정오리피스식 트랩(O-TRAP) 드레인 배출 시스템의 개요

고정 오리피스식 트랩은, 최저 작동 차압의 개념이 존재하지 않기 때문에, 드레인 체류의 걱정이 없습니다.

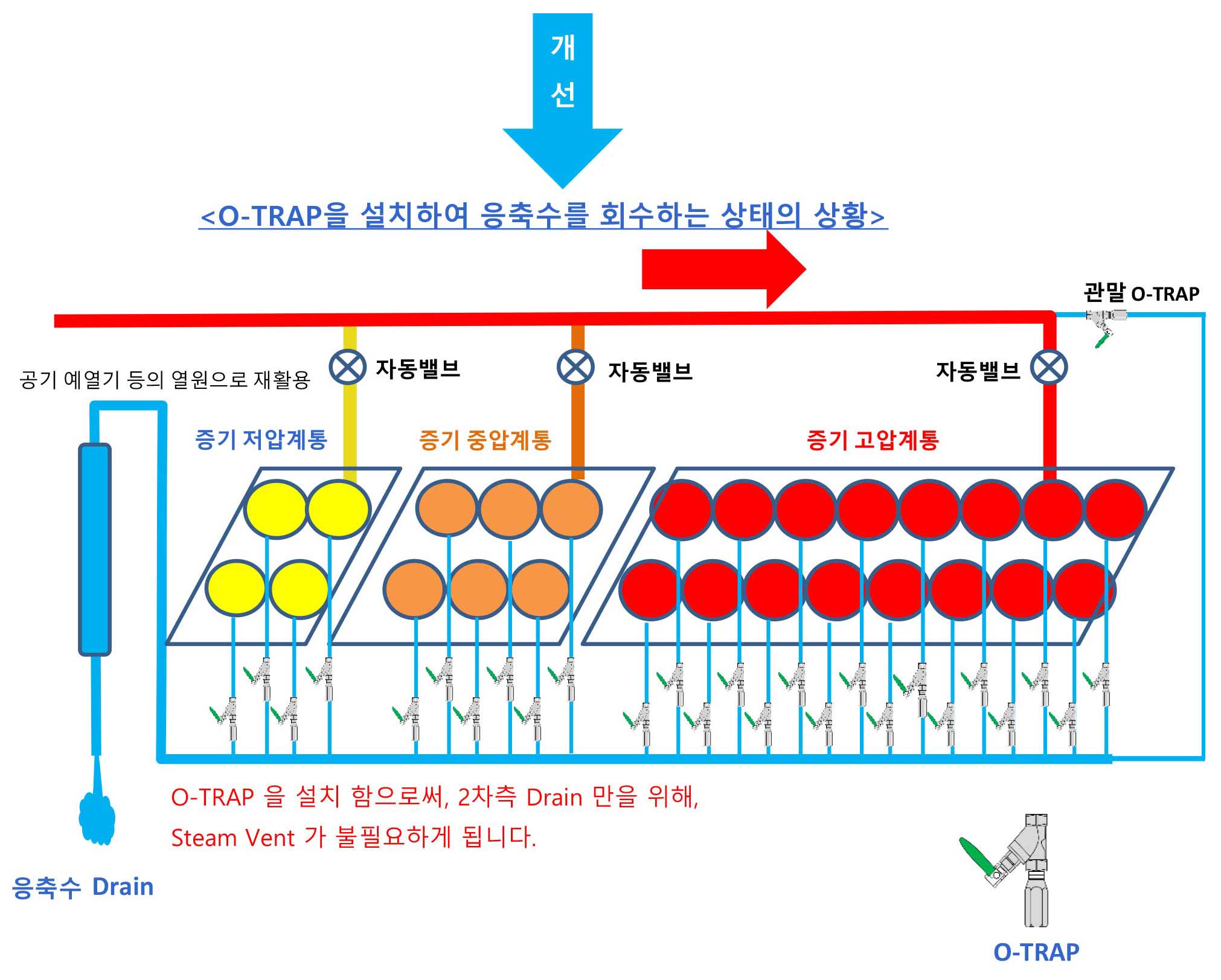

각 건조기(Dryer)에 고정오리피스 트랩(O-TRAP)을 설치하고, 드레인 계통으로 직접 배출시킴으로써 필요한 증기만을 소비할 수 있게 될 뿐만 아니라, 증기 공급 계통이 단순화됨으로써 온도 제어가 용이해져 제품 품질을 향상시킬 수 있습니다. (아래 그림 참조)

고정오리피스식 트랩인 「O-TRAP」은 소비증기량=응축수량을 규정압력으로 배출하도록 설계되어있는 오리피스(설계된 구멍사이즈)가 내장시켜 져 있기에 안정적으로 압력 변화에 따라 응축수를 배출시킵니다.

「O-TRAP」은 증기 차압(ΔP)이 존재하는 한, 응축수를 지속적으로 배출 시키기 때문에, 압력 변동이 발생하여도 온도를 균일하게 유지할 수 있습니다.

『드레인 연속 배출식 고정오리피스 트랩(O-TRAP)』 시스템의 메리트는 다음과 같이 정리됩니다.

1) 생산 조건에 맞는 최적의 응축수 배출을 설계하여 관리할 수 있으므로, 에너지 절감이 가능.

2) 이차압(저압라인) 이 변동 발생하지 않으므로, 생산이 안정→제품 품질 향상.

3) 과다한 증기 블로우 자체가 없어져, 에너지 원단위가 삭감 됨.

4) O-TRAP은 고장나지 않기에, 증기누출 염려가 없어서, 드레인 탱크의 끓는 게 발생하지 않음.

수명이 거의 반 영구적임.

#제지공장 #실린더 #건조기(드라이어) #증기에너지절감 #응축수배출 #드레네지시스템 #드레인배출 #DrainageSystem #오트랩 #OTRAP #고정오리피스식트랩 #연속배출 #회전식실린더 #사이폰현상 #플래시스팀 #플래시증기 #스팀로킹 #블로스루스팀 # 증기블로우

고정오리피스식 스팀트랩 (O-TRAP)

상담 문의 Tel : 070-7747-8290

상담 이메일 : tjchung@naver.com

홈페이지주소 : http://k.o-trap.cn

'스팀트랩(드레인배출기,O-Trap)' 카테고리의 다른 글

| 봉제 공장, 크리닝 공장에서 다리미 공정 작업 효율 향상 및 증기 에너지 손실 절감 방책 (0) | 2024.08.26 |

|---|---|

| O-TRAP EL Type makes it possible to save steam leakage cost. (0) | 2024.08.26 |

| 실린더 건조기(회전 드럼 드라이어)의 가열온도 저하를 해소하는 방법‼︎ (0) | 2024.08.08 |

| 제지공장 실린더 건조기 드레니지 시스템에 고정오리피스식 응축수 배출장치(O-TRAP) 설치 제안. (0) | 2024.07.19 |

| 증기 감압에 의한 에너지 절약 (증기 절약) (0) | 2024.07.10 |